W obróbce blach cienkowarstwowych kluczowe są odpowiednie techniki obróbcze, które zapewniają precyzyjność i efektywność. W tym artykule omówimy najpopularniejsze metody cięcia oraz spawania, a także wyzwania, jakie mogą się pojawić w procesie obróbki. Dzięki tym informacjom będziesz mógł lepiej zrozumieć, jak wybrać najlepsze techniki dla swoich potrzeb.

Wprowadzenie do blach cienkowarstwowych

Cienkie blachy to materiały o dużym znaczeniu w różnych branżach, w tym motoryzacji i elektronice. Ich właściwości, takie jak łatwość spawania i podatność na deformacje, sprawiają, że są szeroko stosowane w produkcji i konstrukcji. Warto zaznaczyć, że obróbka blach cienkowarstwowych wymaga szczególnej uwagi, ze względu na ich wrażliwość na wysokie temperatury i mechaniczne odkształcenia.

W obróbce cienkowarstwowej kluczowe są techniki, które zapewniają precyzyjne cięcie i skuteczne spawanie. Wybór odpowiednich metod obróbczych jest uzależniony od konkretnych zastosowań oraz właściwości materiałów. W dzisiejszych czasach dostępność nowoczesnych technologii pozwala na automatyzację procesów, co znacznie zwiększa ich efektywność.

Metody cięcia blach cienkowarstwowych

Istnieje wiele techniki cięcia, które można zastosować w obróbce cienkowarstwowych blach. Wybór odpowiedniej metody zależy od rodzaju i grubości materiału, a także oczekiwań dotyczących precyzji. Wśród najczęściej stosowanych metod wyróżniamy cięcie laserowe, cięcie wodne, oraz cięcie palnikiem.

Warto również pamiętać, że błędy przy cięciu blach mogą prowadzić do nieodwracalnych uszkodzeń, dlatego tak ważne jest odpowiednie przygotowanie materiału przed rozpoczęciem obróbki. Dobre praktyki w tym zakresie pozwalają na uniknięcie pięciu najczęstszych błędów, które mogą obniżyć jakość końcowego produktu.

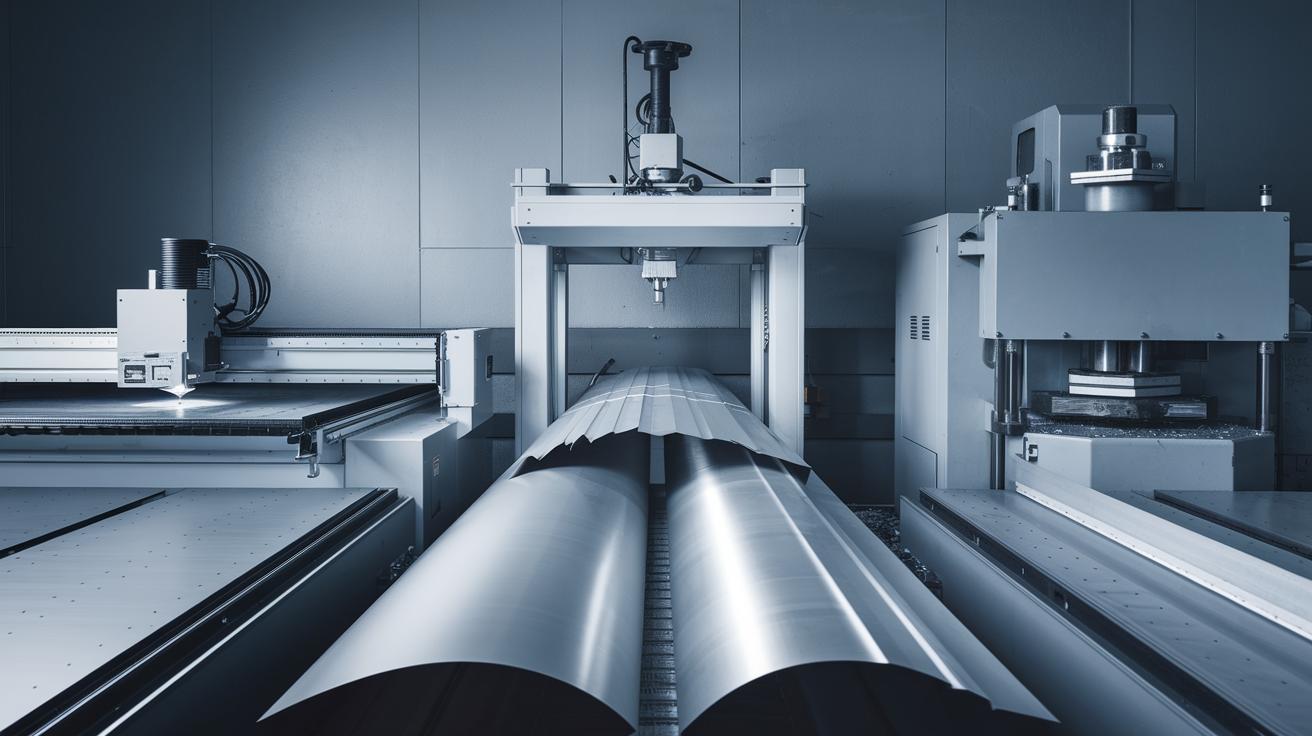

Cięcie laserowe

Cięcie laserowe to jedna z najczęściej wykorzystywanych metod, charakteryzująca się wysoką precyzją i automatyzacją. Dzięki zastosowaniu lasera można uzyskać bardzo skomplikowane kształty, które byłyby trudne do osiągnięcia innymi metodami. Zalety tej metody obejmują szybkość procesu oraz minimalizację odpadów materiałowych.

Jednakże, wady cięcia laserowego obejmują wysokie koszty inwestycji w sprzęt oraz konieczność posiadania odpowiednich umiejętności w obsłudze urządzeń. W przypadku materiałów o dużej grubości, precyzja cięcia może również ulegać pogorszeniu, dlatego ważne jest, aby dobrze dopasować metodę do specyfiki materiału.

Cięcie wodne

Cięcie wodne to metoda, która nie ma ograniczeń co do grubości materiału, co czyni ją uniwersalnym rozwiązaniem. Woda pod wysokim ciśnieniem, często z dodatkiem ścierniwa, pozwala na uzyskanie wysokiej dokładności i czystości cięcia. Zalety cięcia wodnego to brak deformacji materiału i możliwość pracy z różnymi rodzajami materiałów.

Niemniej jednak, wady tej metody są znaczące, głównie ze względu na wysokie koszty operacyjne oraz potrzebę stosowania specjalistycznego sprzętu. Dodatkowo, proces cięcia wodnego jest zazwyczaj wolniejszy w porównaniu do cięcia laserowego, co może wpłynąć na efektywność produkcji.

Cięcie palnikiem tlenowym i plazmowym

Cięcie palnikiem tlenowym to jedna z najstarszych metod cięcia, która jest stosunkowo tania i prosta w użyciu. Zalety tej techniki to niski koszt oraz możliwość cięcia bardzo grubych blach. Z drugiej strony, wady obejmują niską precyzję oraz wolniejsze tempo pracy.

W przypadku cięcia palnikiem plazmowym, metoda ta jest szybsza, ale wiąże się z wyższymi kosztami sprzętu. Ponadto, cięcie plazmowe może być mniej efektywne przy grubościach powyżej 40 mm. Wybór odpowiedniej metody cięcia powinien być zatem oparty na wszechstronnej analizie potrzeb i specyfiki materiałów.

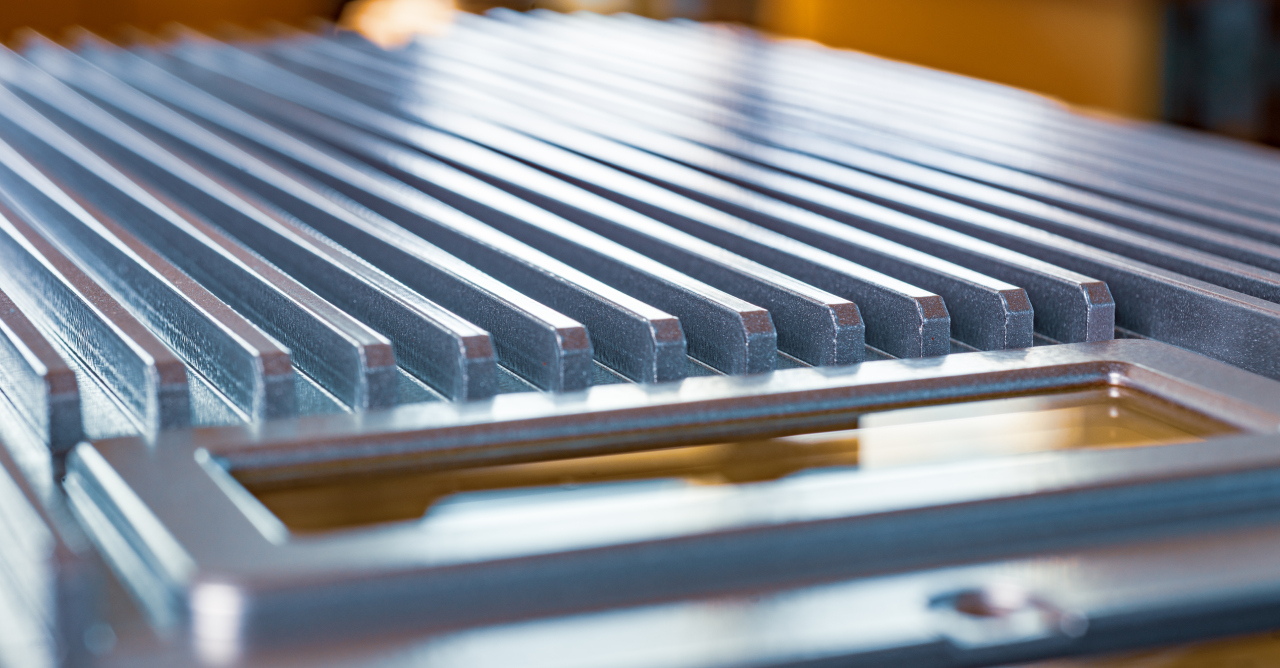

Spawanie cienkowarstwowe

Spawanie cienkich blach to kolejny kluczowy proces w obróbce blach cienkowarstwowych. Wymaga on zastosowania precyzyjnych technik prowadzenia elektrody oraz odpowiedniej regulacji parametrów spawania. Wśród metod spawania wyróżniamy spawanie MIG, spawanie TIG oraz lutospawanie.

Właściwe przygotowanie materiału przed spawaniem jest kluczowe, aby zapewnić trwałe spoiny. Ponadto, ważne jest, aby unikać problemów związanych z przegrzaniem materiału, co może prowadzić do deformacji oraz osłabienia struktury spoiny. Właściwe parametry spawania oraz staranne przygotowanie powierzchni są niezbędne dla uzyskania wysokiej jakości spoin.

Spawarka MIG

Spawarka MIG to urządzenie wykorzystujące drut elektrodowy oraz gaz obojętny, co zapewnia efektywność spawania metali. Zalety tej metody to szybkość oraz prostota obsługi, co czyni ją idealnym rozwiązaniem dla wielu aplikacji przemysłowych.

Spawarka MIG doskonale sprawdza się w przypadku cienkowarstwowych blach, jednak wymaga odpowiedniego przygotowania i znajomości techniki spawania. Istnieją różne modele, takie jak SKANDI KRAFT MIG iTECH 220 4R, które oferują dodatkowe funkcje, takie jak regulacja indukcyjności czy tryb SPOT, co umożliwia jeszcze lepszą kontrolę nad procesem spawania.

Spawarka TIG

Spawarka TIG to metoda spawania, która umożliwia precyzyjne łączenie cienkich materiałów. Zalety tej techniki to wysoka jakość spoin oraz estetyka, co czyni ją idealnym rozwiązaniem w branżach, gdzie wygląd ma znaczenie.

Metoda TIG wymaga jednak większej wprawy i umiejętności, co może być wyzwaniem dla początkujących spawaczy. Kluczowe jest również odpowiednie ustawienie parametrów spawania, aby zminimalizować ryzyko przetopienia lub deformacji materiału.

Problemy i wyzwania w spawaniu cienkowarstwowym

Podczas spawania cienkowarstwowego mogą wystąpić różne wyzwania, takie jak przegrzanie materiału czy zgrzanie. Przegrzanie może prowadzić do osłabienia struktury blachy oraz deformacji, co znacznie obniża jakość spoin. Aby uniknąć tych problemów, ważne jest staranne przygotowanie oraz odpowiednia regulacja parametrów spawania.

Innym problemem, który może się pojawić, jest zgrzanie, które objawia się niepożądanym połączeniem dwóch lub więcej warstw materiału. Aby temu zapobiec, kluczowe jest monitorowanie temperatury oraz kontrolowanie czasu spawania, co pozwala na uzyskanie trwałych i estetycznych spoin.

Podsumowanie technik obróbczych dla blach cienkowarstwowych

Podsumowując, techniki obróbcze dla blach cienkowarstwowych obejmują różnorodne metody cięcia oraz spawania. Wybór odpowiednich technik zależy od specyfiki materiału, oczekiwań dotyczących precyzji oraz dostępnego sprzętu. Kluczowe jest również odpowiednie przygotowanie, które pozwala na uniknięcie wielu problemów związanych z obróbką.

Warto również pamiętać, że nowoczesne technologie oraz innowacyjne urządzenia, takie jak SKANDI KRAFT MIG iTECH 220 4R, znacząco usprawniają procesy obróbcze, co prowadzi do zwiększenia efektywności produkcji oraz poprawy jakości wyrobów końcowych.

Zalecenia i przyszłość obróbki cienkowarstwowej

W obróbce cienkowarstwowej istotne jest śledzenie nowoczesnych technologii oraz zalecenia dotyczące najlepszych praktyk. W miarę rozwoju technologii, pojawiają się nowe metody, które mogą znacząco poprawić efektywność i jakość obróbki.

Przyszłość obróbki cienkowarstwowej staje się coraz bardziej zautomatyzowana, co pozwala na osiągnięcie wyższej precyzji oraz redukcję kosztów. Dlatego warto inwestować w nowoczesne maszyny oraz urządzenia, które pozwolą na dalszy rozwój w tej dziedzinie.