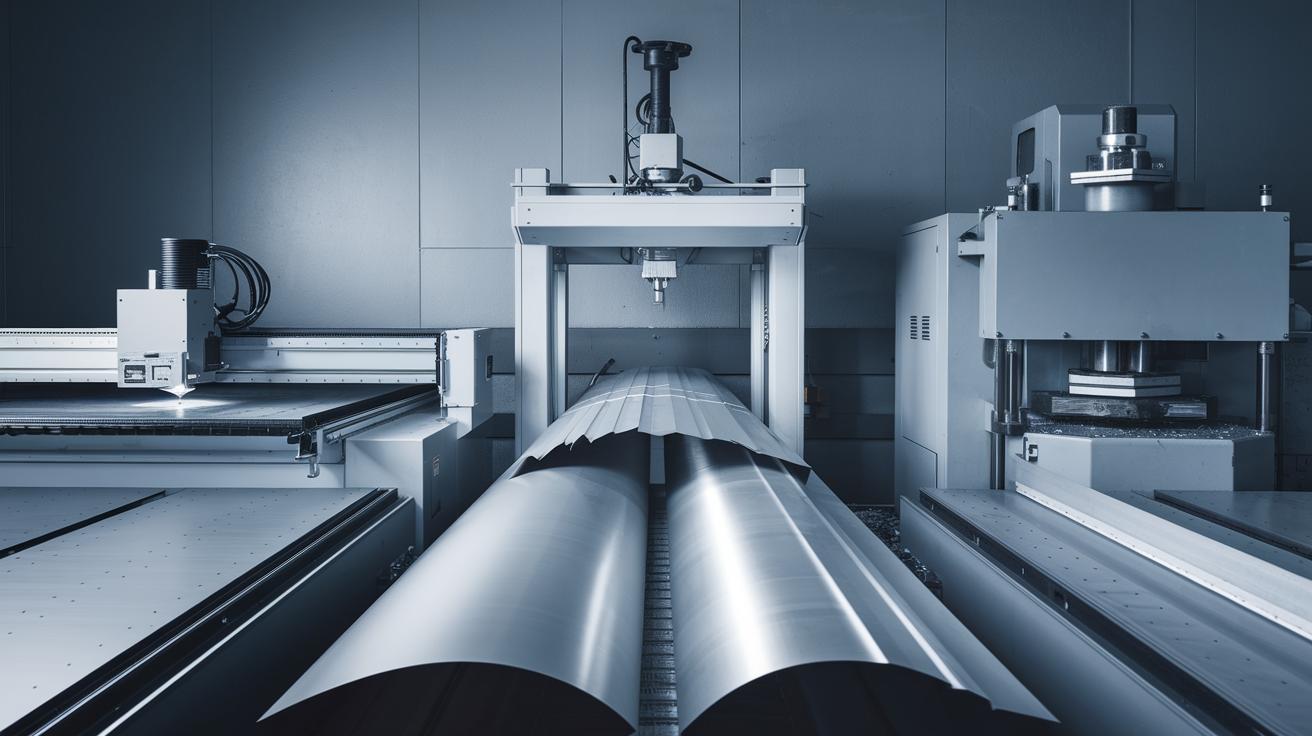

Obróbka blach, będąca kluczowym elementem wielu gałęzi przemysłu, od lotnictwa po motoryzację, przechodzi obecnie transformację napędzaną przez Internet Rzeczy (IoT). Integracja inteligentnych technologii z tradycyjnymi procesami produkcyjnymi umożliwia nie tylko gromadzenie ogromnych ilości danych, ale przede wszystkim ich efektywną analizę, prowadząc do znaczącej optymalizacji i zwiększenia wydajności. W tym artykule przyjrzymy się, jak IoT zmienia oblicze obróbki blach, od inteligentnego monitorowania po zaawansowane strategie optymalizacji.

Inteligentne Monitorowanie: Serce Rewolucji IoT

Tradycyjne metody monitorowania procesów obróbki blach często opierały się na manualnych inspekcjach i rzadkich odczytach, co utrudniało szybkie reagowanie na anomalie. Wdrożenie IoT całkowicie zmienia ten paradygmat. Poprzez instalację sensorów na maszynach, narzędziach i w otoczeniu produkcyjnym, możliwe jest zbieranie danych w czasie rzeczywistym.

Sensory w Maszynach i Narzędziach

Maszyny takie jak prasy krawędziowe, wycinarki laserowe czy centra obróbcze wyposażone w sensory mogą mierzyć parametry takie jak:

- Temperatura i wibracje: Wzrost temperatury 🌡️ lub nietypowe wibracje mogą sygnalizować zbliżającą się awarię lub zużycie części, co umożliwia konserwację predykcyjną.

- Ciśnienie i siła: Sensory ciśnienia w układach hydraulicznych pras czy siły nacisku podczas gięcia pozwalają na precyzyjną kontrolę procesu, minimalizując ryzyko uszkodzenia materiału.

- Zużycie narzędzi: Sensory monitorujące zużycie narzędzi tnących lub formujących informują o konieczności ich wymiany, zanim dojdzie do spadku jakości produktu lub awarii.

Monitorowanie Jakości i Środowiska

IoT to nie tylko maszyny. Sensorniki mogą również monitorować:

- Jakość powietrza: W środowiskach, gdzie występują opary z cięcia laserowego czy spawania, sensory mogą kontrolować stężenie szkodliwych substancji, dbając o bezpieczeństwo pracowników.

- Precyzję produktu: Kamery i skanery 3D połączone z siecią mogą weryfikować dokładność gięcia czy cięcia, porównując wyniki z cyfrowym modelem w czasie rzeczywistym.

Wszystkie te dane są przesyłane do centralnego systemu, gdzie są agregowane i analizowane. Umożliwia to operatorom i menedżerom wgląd w stan produkcji z dowolnego miejsca, co jest szczególnie cenne w dużych, rozproszonych zakładach.

Optymalizacja Procesów: Od Danych do Działań

Prawdziwa wartość IoT w obróbce blach leży w przekształcaniu surowych danych w cenne informacje, które prowadzą do konkretnych działań optymalizacyjnych.

Konserwacja Predykcyjna

Zamiast czekać na awarię, IoT umożliwia przewidywanie jej. Analiza danych z sensorów pozwala na identyfikację subtelnych trendów, które zwiastują problem. System może automatycznie generować zlecenia serwisowe, co pozwala na zaplanowanie konserwacji w dogodnym czasie, minimalizując nieplanowane przestoje. To kluczowy element strategii Przemysłu 4.0.

Zwiększenie Wydajności i Jakości

Analizując dane dotyczące czasu cyklu, zużycia energii 💡 i jakości produktu, system IoT może identyfikować wąskie gardła w procesie produkcyjnym. Na przykład, jeśli dane z sensorów wskazują na spowolnienie gięcia na jednej z maszyn, system może sugerować zmianę parametrów pracy lub przekierowanie części zamówienia do innej, mniej obciążonej maszyny. Optymalizacja procesów prowadzi do:

- Skrócenia czasu produkcji: Szybsza identyfikacja problemów i optymalne planowanie.

- Zmniejszenia ilości odpadów: Precyzyjna kontrola procesu minimalizuje błędy i produkcję wadliwych części.

- Oszczędności energetycznych: Monitorowanie zużycia energii przez maszyny pozwala na identyfikację energochłonnych procesów i ich optymalizację.

Cyfrowy Bliźniak: Wirtualna Fabryka Obróbki Blach

Jednym z najbardziej zaawansowanych zastosowań IoT w obróbce blach jest tworzenie Cyfrowego Bliźniaka (Digital Twin). To wirtualna replika fizycznego systemu produkcyjnego, która jest stale aktualizowana danymi z sensorów IoT.

Cyfrowy Bliźniak pozwala na:

- Symulacje: Przed wprowadzeniem jakichkolwiek zmian w rzeczywistym procesie, można je przetestować w środowisku wirtualnym, co pozwala na przewidywanie ich wpływu na wydajność i jakość.

- Wirtualne testy: Prototypy nowych produktów mogą być „produkowane” i testowane w wirtualnej fabryce, co skraca czas projektowania i wdrażania.

- Szkolenia: Operatorzy mogą ćwiczyć obsługę maszyn w wirtualnej rzeczywistości (VR) na bazie Cyfrowego Bliźniaka, co jest bezpieczne i efektywne.

Wyzwania i Przyszłość IoT w Obróbce Blach

Wdrożenie technologii IoT w obróbce blach nie jest pozbawione wyzwań. Główne przeszkody to:

- Koszty początkowe: Inwestycja w sensory i oprogramowanie analityczne może być znacząca.

- Bezpieczeństwo danych: Ogromna ilość danych, często wrażliwych, wymaga solidnych zabezpieczeń cybernetycznych.

- Integracja z istniejącymi systemami: Wiele zakładów obróbki blach korzysta z starszych maszyn, co utrudnia ich integrację z nowoczesnymi technologiami.

Mimo tych wyzwań, przyszłość IoT w obróbce blach rysuje się w jasnych barwach. Rozwój Sztucznej Inteligencji (AI) i uczenia maszynowego (ML) sprawi, że systemy będą jeszcze bardziej autonomiczne. Maszyny będą w stanie nie tylko sygnalizować problem, ale również samodzielnie go rozwiązywać, na przykład korygując parametry pracy w czasie rzeczywistym.

Integracja Internetu Rzeczy w obróbce blach to już nie odległa przyszłość, a teraźniejszość. Firmy, które inwestują w te technologie, zyskują przewagę konkurencyjną, zwiększając efektywność, jakość i elastyczność swoich procesów produkcyjnych. To rewolucja, która przenosi tradycyjne rzemiosło w erę inteligentnej, połączonej produkcji.